Diamentowe pady polerskie: kompletny przewodnik po funkcjach, technologii, zaletach i zastosowaniach

Czym są diamentowe pady polerskie?

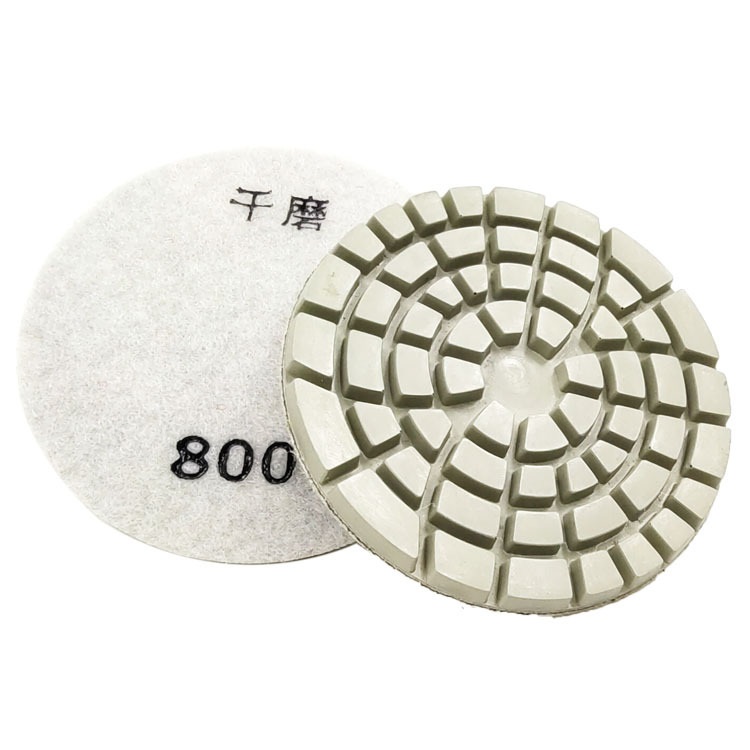

Diamentowe pady polerskie to elastyczne lub sztywne narzędzia ścierne z nasypem diamentowym, przeznaczone do polerowania twardych, niemetalicznych i metalowych powierzchni. Cząsteczki diamentu – syntetyczne (najczęściej) lub naturalne – są połączone z materiałem nośnym (takim jak żywica, pianka lub włókno) w precyzyjnym układzie, co pozwala padowi na usuwanie niedoskonałości powierzchni (zarysowań, matowienia) i uzyskanie błyszczącego, równomiernego wykończenia.

W przeciwieństwie do tarcz szlifierskich (które koncentrują się na kształtowaniu), pady polerskie priorytetowo traktują uszlachetnianie powierzchni: działają poprzez stopniowe ścieranie wierzchniej warstwy materiału, zaczynając od grubego ziarna, aby wygładzić głębokie rysy, a kończąc na drobnym, aby uzyskać wysoki połysk. Ten wieloetapowy proces zapewnia spójność i zapobiega uszkodzeniu delikatnych powierzchni.

Główne cechy diamentowych padów polerskich

Diamentowe tarcze polerskie wyróżniają się spośród innych narzędzi polerskich czterema kluczowymi cechami, które definiują ich wydajność:

1. Ziarno diamentowe: podstawa mocy polerowania

To właśnie ziarnko diamentowe sprawia, że te tarcze są skuteczne — ich twardość w skali Mohsa wynosi 10 (najwyższa możliwa), co pozwala na obróbkę materiałów o twardości do 9 w skali Mohsa (np. granitu, kwarcu, szafiru).

- Wielkości ziarnistości: Pady występują w różnych ziarnistościach, z których każda jest przeznaczona do konkretnego etapu polerowania:

- Gruba ziarnistość (50–200): Usuwa głębokie rysy, nierówności lub szorstkie powierzchnie (np. wygładzanie świeżo ciętego kamienia).

- Średnia ziarnistość (400–800): Wygładza powierzchnię, usuwa grube rysy i przygotowuje ją do nadania połysku.

- Drobna ziarnistość (1000–3000): Tworzy subtelny połysk, idealny do wykończeń matowych i satynowych.

- Ultradrobna ziarnistość (5000–10 000): zapewnia lustrzany połysk (idealny do blatów, biżuterii lub elementów optycznych).

- Dystrybucja ziarna: Wysokiej jakości pady mają równomiernie rozmieszczone cząsteczki diamentu (często w układzie siatki lub spirali), co zapewnia równomierne polerowanie i zapobiega powstawaniu „gorących punktów” (miejsc, w których ziarno gromadzi się i uszkadza powierzchnię).

2. Materiał podkładowy: elastyczność i trwałość

Podkład (podstawa podkładki) decyduje o tym, jak dobrze podkładka przylega do powierzchni i jak długo wytrzyma. Typowe materiały podkładowe to:

| Rodzaj podkładu | Kluczowe cechy | Najlepszy dla |

|---|---|---|

| Żywica-Włókno | Sztywne, a jednocześnie lekkie, doskonale nadają się do płaskich powierzchni (np. blatów) | Obróbka kamienia, polerowanie betonu |

| Piana | Elastyczny, dopasowuje się do zakrzywionych lub nierównych powierzchni (np. krawędzi zlewu) | Armatura łazienkowa, kamień dekoracyjny, części samochodowe |

| Z rzepem | Łatwy do przymocowania/zdjęcia z polerek, wielokrotnego użytku z różnymi gradacjami | Projekty DIY, polerowanie na małą skalę (np. poprawki płytek) |

| Z gumowym spodem | Wodoodporny, trwały, nadaje się do polerowania na mokro | Projekty zewnętrzne (np. płyty tarasowe), polerowanie szkła |

3. Rodzaj wiązania: utrzymuje ziarno na miejscu

Spoiwo (klej mocujący diamentowe ziarno do podłoża) wpływa na żywotność tarczy, szybkość polerowania i kompatybilność z materiałami. Stosowane są trzy główne rodzaje spoiwa:

- Spoiwo żywiczne: Najpopularniejsze – zapewnia szybkie polerowanie, niską emisję ciepła i dobrze sprawdza się w przypadku kamienia, ceramiki i szkła. Idealne do stosowania na mokro i na sucho.

- Spoiwo metalowe: Trwałe, odporne na zużycie i przeznaczone do ekstremalnie twardych materiałów (np. kwarcytu, betonu z kruszywem). Najlepsze do polerowania na mokro (zmniejsza zatykanie).

- Spoiwo szkliste: odporne na wysoką temperaturę i sztywne, idealne do szybkiego polerowania metali (np. aluminium, stali nierdzewnej) lub ceramiki przemysłowej. Mniej popularne w zastosowaniach konsumenckich.

4. Projekt polerowania na mokro i na sucho

Wiele tarcz diamentowych zaprojektowano do stosowania na mokro lub na sucho (niektóre nadają się do obu zastosowań), a wprowadzono w nich pewne zmiany konstrukcyjne, które optymalizują wydajność:

- Gąbki do polerowania na mokro: Posiadają otwory drenażowe, które odprowadzają wodę, co chłodzi gąbkę, redukuje kurz i wypłukuje zanieczyszczenia (co jest szczególnie ważne w przypadku kamienia lub betonu).

- Gąbki polerskie na sucho: Posiadają porowaty spód, który zatrzymuje kurz i zapobiega przegrzaniu. Idealne do prac wewnątrz budynków, gdzie woda jest niepraktyczna (np. polerowanie płytek podłogowych w wykończonym pomieszczeniu).

Specyfikacje techniczne, które warto znać

Wybierając diamentową tarczę polerską, należy wziąć pod uwagę poniższe dane techniczne, aby mieć pewność, że dobierzesz tarczę do swojego projektu:

- Rozmiar padu: od 3 cali (małe, ręczne polerki) do 7 cali (przemysłowe polerki podłogowe). Mniejsze pady są przeznaczone do prac precyzyjnych (np. biżuteria), natomiast większe pokrywają większy obszar (np. blaty kuchenne).

- Prędkość polerowania: mierzona w obr./min (obrotach na minutę). Większość padów polerskich działa najlepiej przy 1000–3000 obr./min:

- Gruboziarniste materiały: Zmniejsz liczbę obrotów na minutę (1000–1500), aby uniknąć uszkodzenia powierzchni.

- Drobne ziarna: wyższe obroty (2000–3000) dla uzyskania gładkiego połysku.

- Gęstość diamentu: Wyrażona w „karatach na tarczę” (im wyższa, tym większa ziarnistość). Do twardych materiałów (granit) wybierz 5–10 karatów; do miękkich materiałów (marmur) wystarczy 3–5 karatów.

- Grubość: Zwykle 3–5 mm. Grubsze podkładki (5 mm) wytrzymują dłużej, natomiast cieńsze (3 mm) są bardziej elastyczne i przeznaczone do powierzchni zakrzywionych.

Główne zalety diamentowych padów polerskich

W porównaniu z tradycyjnymi narzędziami polerskimi (np. papierem ściernym, filcami) diamentowe pady polerskie oferują pięć niezrównanych korzyści:

1. Najwyższa jakość wykończenia

Twardość diamentu pozwala mu wygładzać nawet najmniejsze niedoskonałości powierzchni, zapewniając wykończenie nieosiągalne przy użyciu innych materiałów ściernych. Na przykład, diamentowa tarcza o gradacji 10 000 może sprawić, że granitowe blaty będą błyszczeć tak jasno, że będą odbijać światło – czego nie da się osiągnąć papierem ściernym (maksymalna gradacja ~400).

2. Krótszy czas polerowania

Ziarno diamentowe ściera materiał wydajniej niż syntetyczne materiały ścierne. Polerowanie granitowego blatu za pomocą padów diamentowych zajmuje o 50–70% mniej czasu niż przy użyciu papieru ściernego: gruboziarniste szybko usuwają zarysowania, a drobnoziarniste wygładzają powierzchnię bez konieczności powtarzania polerowania.

3. Dłuższa żywotność

Ziarno diamentowe zużywa się znacznie szybciej niż tlenek glinu czy węglik krzemu. Pojedyncza tarcza diamentowa może wypolerować 4,5–9,5 m² kamienia (w zależności od ziarnistości) przed koniecznością wymiany – w porównaniu z zaledwie 4,5–9,5 m² przy użyciu papieru ściernego. To zmniejsza koszty narzędzi i skraca czas przestojów.

4. Wszechstronność w zakresie materiałów

Diamentowe tarcze polerskie sprawdzają się na niemal każdej twardej powierzchni, eliminując potrzebę stosowania wielu narzędzi:

- Kamień naturalny (granit, marmur, kwarcyt)

- Kamień inżynieryjny (kwarc, powierzchnia stała)

- Ceramika i porcelana (płytki, umywalki)

- Szkło (drzwi prysznicowe, blaty)

- Metale (aluminium, stal nierdzewna, tytan)

- Beton (podłogi, blaty, rzeźby)

5. Zmniejszone uszkodzenia powierzchni

W przeciwieństwie do agresywnych materiałów ściernych, które mogą zarysować lub odłupać delikatne materiały (np. marmur), pady diamentowe usuwają materiał stopniowo i równomiernie. Ich kontrolowane rozprowadzanie ziarna i konstrukcja rozpraszająca ciepło zapobiegają powstawaniu „zawirowań” i „wytrawień” – częstych problemów w przypadku tańszych narzędzi polerskich.

Zastosowania diamentowych padów polerskich w świecie rzeczywistym

Diamentowe pady polerskie są wykorzystywane w wielu branżach i projektach DIY. Oto najczęstsze zastosowania:

1. Obróbka kamienia (profesjonalna)

- Blaty: Gąbki z podkładem z żywicy i włókien (gradacja 50–10 000) polerują granit, kwarc i marmur na wysoki połysk. Zaleca się polerowanie na mokro, aby zmniejszyć pylenie i schłodzić kamień.

- Pomniki i posągi: Podkładki ze spoiwem metalowym wygładzają szorstki kamień (np. wapień, piaskowiec) i udoskonalają skomplikowane detale, nie uszkadzając rzeźbionych powierzchni.

2. Budownictwo i podłogi

- Posadzki betonowe: Duże (7-calowe) pady polerujące na sucho lub na mokro polerują posadzki betonowe w budynkach komercyjnych (biura, sklepy detaliczne), nadając im elegancki, nowoczesny wygląd. Gruboziarniste pady usuwają plamy, a drobnoziarniste nadają połysk.

- Montaż płytek: Gąbki z rzepem (gradacja 400–1000) służą do poprawiania krawędzi płytek lub usuwania zarysowań na podłogach porcelanowych lub ceramicznych — idealne dla majsterkowiczów.

3. Motoryzacja i lotnictwo

- Części samochodowe: Gąbki z piankowym podkładem polerują felgi aluminiowe, elementy ze stali nierdzewnej lub elementy z włókna węglowego na lustrzany połysk. Suche gąbki służą do zapobiegania uszkodzeniom części elektrycznych przez wodę.

- Komponenty lotnicze: Powłoki ze spoiwem ceramicznym polerują części tytanowe lub kompozytowe (np. skrzydła samolotów), zapewniając płynny przepływ powietrza i redukując tarcie.

4. Przemysł szklarski i optyczny

- Szklane blaty/drzwi prysznicowe: Mokre gąbki z żywicą (gradacja 800–3000) usuwają rysy ze szkła i zapewniają czyste, bez smug wykończenie. Otwory odpływowe zapobiegają powstawaniu zacieków.

- Soczewki optyczne: Ultradrobne (ziarnistość 5000–10 000) naturalne ściernice diamentowe polerują obiektywy aparatów fotograficznych, okulary lub lustra teleskopowe, zapewniając precyzyjną przejrzystość optyczną.

5. Projekty DIY i hobby

- Wykonywanie biżuterii: Małe (3-calowe) gąbki o drobnej ziarnistości polerują kamienie szlachetne (szafiry, rubiny) lub metalowe oprawy (srebro, złoto) w celu wydobycia ich blasku.

- Remonty domów: majsterkowicze używają suchych gąbek do odnawiania starych marmurowych kominków, polerowania betonowych blatów lub odnawiania płytek na ścianach między blatami — nie potrzeba profesjonalnego sprzętu.

Jak wybrać odpowiednią diamentową tarczę polerską

Aby wybrać idealną podkładkę do swojego projektu, wykonaj następujące kroki:

- Zidentyfikuj materiał: Materiały twarde (granit, kwarc) wymagają wiązań metalowych lub żywicznych; materiały miękkie (marmur, szkło) wymagają wiązań żywicznych.

- Określ wykończenie: matowe = gradacja 400–800; satynowe = gradacja 1000–2000; lustrzane = gradacja 5000–10 000.

- Wybierz opcję Mokro/Sucho: Mokro w przypadku projektów zewnętrznych/z kamieniem (zmniejsza ilość kurzu); na sucho w przypadku projektów wewnętrznych/z płytkami (bez rozlewania wody).

- Dobierz odpowiedni pad polerski: Upewnij się, że rozmiar pada i liczba obrotów na minutę są odpowiednie dla Twojego narzędzia (np. pad o średnicy 5 cali dla ręcznej polerki o prędkości 2000 obr./min).

Czas publikacji: 07.09.2025