Diamentowe tarcze tnące: kompletny przewodnik po funkcjach, zaletach i szczegółach technicznych

Główne cechy diamentowych tarcz tnących

Wydajność diamentowego ostrza piły zależy od jego unikalnej konstrukcji i wykonania. Oto kluczowe cechy, które definiują jego możliwości:

1. Diamentowe ziarno: potęga cięcia

Podstawą każdego diamentowego ostrza jest jego ziarno diamentowe – drobne diamenty o jakości przemysłowej osadzone w krawędzi ostrza. Charakterystyka tego ziarna ma bezpośredni wpływ na prędkość i precyzję cięcia:

- Ziarnistość: Mierzona w siatce (np. 30/40, 50/60), mniejsze ziarnistości (wyższe, np. 120/140) zapewniają gładsze cięcie, idealne do polerowania lub wykańczania. Większe ziarnistości (30/40) tną szybciej, ale pozostawiają bardziej szorstką powierzchnię, co jest przydatne do ciężkich zadań, takich jak przebijanie betonu.

- Koncentracja diamentów: Odnosi się do liczby diamentów na centymetr sześcienny segmentu ostrza. Koncentracja 100 (standard) oznacza 4,4 karatów diamentów na segment. Wyższe koncentracje (120–150) są lepsze w przypadku gęstych materiałów, takich jak granit, natomiast niższe (75–80) sprawdzają się w przypadku materiałów miękkich, takich jak asfalt.

2. Segmenty ostrza i wiązanie

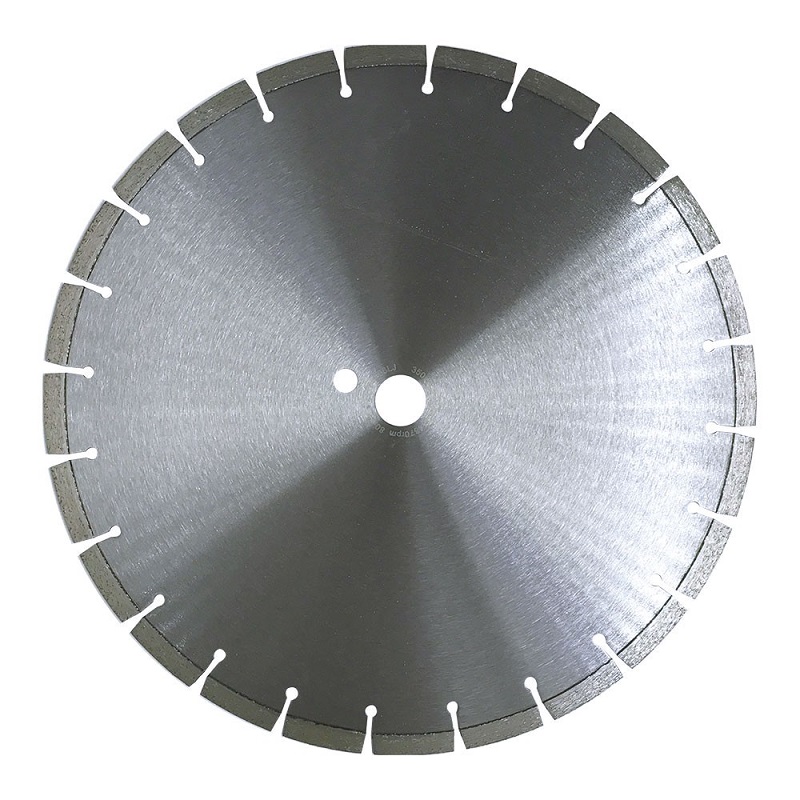

Tarcze diamentowe nie są lite; składają się z segmentów (krawędzi tnących) rozdzielonych szczelinami (tzw. wrębami), które usuwają zanieczyszczenia. Wiązanie segmentu – materiał utrzymujący diamenty na miejscu – decyduje o trwałości i prędkości ostrza:

- Miękkie spoiwo: Przeznaczone do twardych materiałów (np. granitu, szkła). Spoiwo szybko się zużywa, odsłaniając nowe diamenty i zapewniając wydajność cięcia.

- Twarde wiązanie: Idealne do miękkich, ściernych materiałów (np. betonu, cegły). Odporne na zużycie, dzięki czemu diamenty pozostają osadzone dłużej.

- Średnie wiązanie: Uniwersalne rozwiązanie do materiałów mieszanych, takich jak wapień czy marmur, zapewniające równowagę między szybkością i trwałością.

Segmenty różnią się także kształtem: segmenty turbo (z zakrzywionymi krawędziami) tną szybciej, natomiast ostrza segmentowane (z prostymi krawędziami) sprawdzają się najlepiej w usuwaniu dużych ilości zanieczyszczeń.

3. Średnica ostrza i rozmiar trzpienia

Tarcze diamentowe występują w różnych średnicach (od 4 do 48 cali), dzięki czemu pasują do różnych narzędzi:

- Małe średnice (4–14 cali): Stosowane z narzędziami ręcznymi, takimi jak szlifierki kątowe lub piły tarczowe, do precyzyjnego cięcia płytek lub metalu.

- Duże średnice (16–48 cali): montowane na piłach ręcznych lub podłogowych do cięcia płyt betonowych, dróg lub dużych bloków kamiennych.

Rozmiar trzpienia (otwór w środku ostrza) musi pasować do wrzeciona narzędzia. Typowe rozmiary to 5/8 cala, 1 cal i 20 mm, a w przypadku niedopasowania rozmiarów dostępne są adaptery.

Zalety stosowania diamentowych brzeszczotów piłowych

Diamentowe tarcze tnące przewyższają tradycyjne tarcze pod niemal każdym względem, co czyni je najlepszym wyborem do trudnych zadań cięcia:

1. Niezrównana prędkość i wydajność cięcia

Twardość diamentów pozwala tym ostrzom przecinać twarde materiały, takie jak beton czy granit, znacznie szybciej niż ostrza z węglików spiekanych czy stali. Skraca to czas realizacji projektu, co jest kluczowe dla profesjonalistów pracujących pod presją czasu.

2. Trwałość i oszczędność kosztów

Chociaż tarcze diamentowe wiążą się z wyższym kosztem początkowym, ich trwałość znacznie przewyższa tańsze alternatywy. Pojedyncza tarcza diamentowa może przeciąć setki stóp betonu, podczas gdy tarcza węglikowa może wymagać wymiany już po kilku metrach. Ta trwałość obniża koszty długoterminowe.

3. Wszechstronność w zakresie materiałów

Od płytek ceramicznych po beton zbrojony, tarcze diamentowe nadają się do cięcia szerokiej gamy materiałów bez utraty wydajności. Ta wszechstronność eliminuje potrzebę stosowania wielu tarcz, upraszczając zestawy narzędzi i skracając czas konfiguracji.

4. Precyzyjne i czyste cięcia

Kontrolowane zużycie diamentowego ścierniwa zapewnia gładkie i precyzyjne cięcia, minimalizując odpryski i pęknięcia – co jest niezbędne przy takich pracach jak układanie płytek czy cięcie kamienia na blaty. Ta precyzja zmniejsza ilość odpadów i konieczność polerowania po cięciu.

Wskazówki techniczne dotyczące użytkowania i konserwacji diamentowych brzeszczotów do pił

Aby zmaksymalizować wydajność i bezpieczeństwo, należy przestrzegać następujących wytycznych technicznych:

1. Prędkość robocza (obr./min)

Każda tarcza diamentowa ma określoną przez producenta maksymalną liczbę obrotów na minutę (RPM). Przekroczenie tej wartości może spowodować przegrzanie, odkształcenie, a nawet pęknięcie tarczy. Dopasuj liczbę obrotów tarczy do swojego narzędzia:

- Szlifierki ręczne: 8000–12 000 obr./min (dla małych ostrzy).

- Piły ręczne: 2000–5000 obr./min (dla dużych brzeszczotów).

Zawsze sprawdzaj instrukcję obsługi narzędzia i etykietę ostrza pod kątem kompatybilności.

2. Chłodzenie i smarowanie

Tarcze diamentowe generują intensywne ciepło podczas cięcia, które może uszkodzić zarówno tarczę, jak i materiał. Aby zapobiec przegrzaniu, należy stosować chłodzenie wodne (w przypadku cięcia na mokro) lub odpylanie (w przypadku cięcia na sucho):

- Cięcie na mokro: Podłącza wąż wodny do narzędzia, rozpylając stały strumień na ostrze, aby zmniejszyć tarcie i zapylenie. Idealne do projektów wewnątrz pomieszczeń lub tam, gdzie precyzja jest kluczowa.

- Cięcie na sucho: Wykorzystuje system próżniowy do usuwania zanieczyszczeń. Nadaje się do prac na zewnątrz, ale wymaga ostrzy specjalnie zaprojektowanych do pracy na sucho (oznaczonych jako „cięcie na sucho”).

3. Prawidłowe docieranie ostrza

Nowe tarcze diamentowe wymagają okresu docierania, aby zapewnić równomierne zużycie. Zacznij od cięcia miękkiego materiału (takiego jak asfalt) z połową prędkości przez 30–60 sekund, stopniowo zwiększając prędkość do pełnej. Zapobiega to nierównomiernemu odsłonięciu diamentów i wydłuża żywotność tarczy.

4. Konserwacja i przechowywanie

- Czyszczenie po użyciu: Usuń zanieczyszczenia z segmentów za pomocą szczotki drucianej, aby zapobiec zatykaniu, które zmniejsza wydajność cięcia.

- Przechowywać płasko: Połóż ostrza płasko lub zawieś je pionowo, aby uniknąć odkształcenia. Nigdy nie układaj na nich ciężkich przedmiotów.

- Regularnie sprawdzaj: Sprawdź, czy nie ma pękniętych segmentów, luźnych diamentów lub odkształceń. Uszkodzone ostrza należy natychmiast wymienić, aby uniknąć wypadków.

Wybór właściwej tarczy diamentowej do Twojego projektu

Wybór właściwego ostrza zależy od materiału i narzędzia:

- Beton lub mur: Wybierz tarczę segmentową z twardym spoiwem i ziarnistością 30/40, aby zapewnić szybkie cięcie.

- Płytki lub szkło: Wybierz tarczę z ciągłym obrzeżem i drobnym ziarnie (120/140) oraz miękkim spoiwem, aby uzyskać gładkie cięcia bez odprysków.

- Kamień (granit/marmur): Użyj ostrza segmentowego turbo o dużej koncentracji diamentów (120) i średnim wiązaniu.

- Metal: Wybierz ostrze do cięcia na sucho o twardym spoiwie, przeznaczone do przecinania prętów zbrojeniowych lub stali.

Czas publikacji: 16-08-2025