Kompletny przewodnik po wiertłach świdrowych do drewna: precyzja, moc i wydajność w profesjonalnej obróbce drewna

Wiertła świdrowe do drewna stanowią szczytowe osiągnięcie specjalistycznej technologii wiercenia w obróbce drewna. W przeciwieństwie do standardowych wierteł skręcanych lub łopatkowych, świdry charakteryzują się unikalną spiralną konstrukcją, która odprowadza zanieczyszczenia ku górze, tworząc wyjątkowo czyste i głębokie otwory przy minimalnym wysiłku. Od producentów mebli po instalatorów drzwi, profesjonaliści polegają na tych wiertłach w zadaniach wymagających precyzji głębokości, średnicy i wykończenia – niezależnie od tego, czy chodzi o wykonywanie połączeń kołkowych, układanie przewodów w belkach, czy montaż zamków cylindrycznych.

Inżynieria podstawowa i funkcje

1. Zaawansowana konstrukcja rowka i geometria cięcia

- Konfiguracja wieloostrzowa: Wiertła ślimakowe klasy premium posiadają 3-4 spiralne rowki (rowki), które działają jak systemy przenośników, skutecznie wyrzucając wióry w górę. Zapobiega to zatykaniu się głębokich otworów (do 300–400 mm) i redukuje nagrzewanie. Konstrukcje jednoostrzowe są przeznaczone do miękkiego drewna, natomiast warianty czteroostrzowe sprawdzają się w drewnie twardym i żywicznym.

- Pilot z końcówką śrubową: Samonaprowadzający się czubek śruby na końcu wciąga wiertło w drewno, eliminując jego „ślizganie się” i zapewniając precyzję otworu już od pierwszego obrotu. Kontrastuje to z wiertłami łopatkowymi, które wymagają silnego nacisku i często nie trafiają w punkt.

- Frezy trzpieniowe: Ostre krawędzie na obwodzie wiertła dokładnie przecinają włókna drewna zanim główny korpus podniesie materiał, co skutkuje powstaniem otworów wejściowych i wyjściowych bez odprysków, co ma kluczowe znaczenie dla widocznych połączeń.

2. Konstrukcja trzonka zapewniająca moc i kompatybilność

- Dominacja trzonków sześciokątnych: Ponad 80% nowoczesnych świdrów wykorzystuje trzonki sześciokątne o średnicy 6,35 mm (1/4″) lub 9,5 mm (3/8″). Mocują się one bezpiecznie w uchwytach szybkowymiennych (np. wkrętarkach udarowych) i zapobiegają poślizgowi przy wysokim momencie obrotowym. Trzpienie SDS i okrągłe pozostają niszowymi opcjami dla specjalistycznych wiertarek.

- Wzmocniony kołnierz: Modele o dużym naprężeniu posiadają gruby stalowy kołnierz pod trzonkiem, zapobiegający wyginaniu się podczas agresywnego wiercenia w gęstym dębie lub klonie.

3. Materiałoznawstwo: od stali szybkotnącej do węglika spiekanego

- Stal szybkotnąca (HSS): Standard branżowy zapewniający równowagę między ceną a trwałością. Zachowuje ostrość do 350°C i wytrzymuje 2–3 cykle ostrzenia. Idealna do ogólnego zastosowania w stolarstwie.

- Stal wysokowęglowa: twardsza niż HSS, ale bardziej krucha. Najlepsza do wiercenia dużych ilości w miękkim drewnie, gdzie utrzymanie ostrości jest ważniejsze niż odporność na uderzenia.

- Z końcówką z węglika spiekanego: Posiada lutowane ostrza z węglika wolframu do wiercenia w materiałach kompozytowych o właściwościach ściernych, drewnie laminowanym lub drewnie mrożonym. Wytrzymuje 5–8 razy dłużej niż HSS, ale jest trzykrotnie droższy.

Tabela: Porównanie materiałów świdrów

| Rodzaj materiału | Najlepszy dla | Żywotność wiertła | Współczynnik kosztów |

|---|---|---|---|

| Stal wysokowęglowa | Drewno miękkie, praca o dużej objętości | Średni | $ |

| Stal szybkotnąca (HSS) | Drewno liściaste, materiały mieszane | Wysoki | $$ |

| Z końcówką węglikową | Kompozyty, drewno ścierne | Bardzo wysoki | $$$$ |

Zalety techniczne w porównaniu z bitami konwencjonalnymi

- Możliwość wykonywania głębokich otworów: Świdry wiercą na głębokość 10-krotnie większą od swojej średnicy (np. wiertło 40 mm → głębokość 400 mm) bez zacinania się, co jest niespotykane w przypadku wierteł Forstnera i wierteł łopatkowych.

- Prędkość i wydajność: Końcówka śruby ciągnie wiertło z prędkością 2–3 razy większą niż wiertło kręte, wycinając otwory o głębokości 25 mm w twardym drewnie w mniej niż 5 sekund przy użyciu wiertarki o prędkości 1000 obr./min.

- Tolerancje precyzji: Bity klasy przemysłowej (np. z certyfikatem ISO9001) utrzymują średnice w zakresie ±0,1 mm, co jest kluczowe w przypadku montażu kołków ustalających lub zamków. Bity o niespójnym przekroju (np. bit 1″ ze skrętem 7/8″) zawodzą w przyrządach z prowadnicami, natomiast bity o rzeczywistym przełożeniu 1:1 sprawdzają się.

- Usuwanie wiórów: Rowki usuwają ponad 95% zanieczyszczeń, redukując tarcie i zapobiegając przypalaniu się „ugotowanego drewna” w otworach o głębokości powyżej 150 mm.

Specyfikacje techniczne i przewodnik wyboru

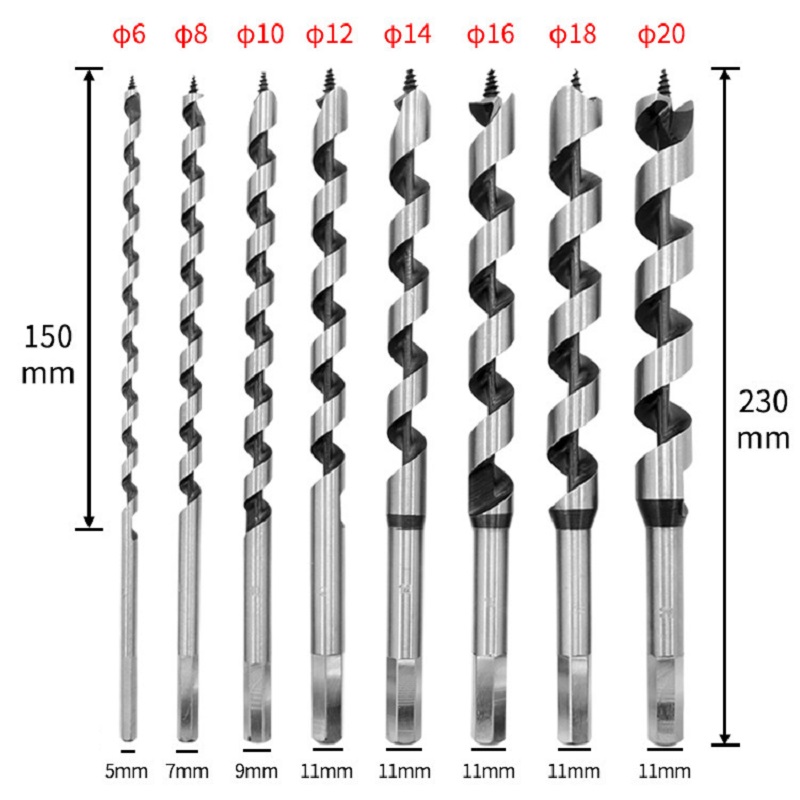

Standardy rozmiarów

- Zakres średnic: 5 mm–100 mm (zależnie od zadania):

- 6–10 mm: kołkowanie, przewody elektryczne

- 15–40 mm: Cylindry zamków, rury hydrauliczne

- 50–100 mm: Belki konstrukcyjne, łączniki o dużej średnicy

- Klasy długości:

- Krótkie (90–160 mm): szafki, otwory na zatrzaski w drzwiach

- Długie (300–400 mm): Konstrukcje szkieletowe, głębokie otwory

Powłoki i obróbka powierzchni

- Tlenek czarny: zmniejsza tarcie o 20% i zapewnia umiarkowaną odporność na korozję. Standard dla bitów HSS.

- Jasno polerowane: Gładka powierzchnia minimalizuje przywieranie żywicy do drewna sosnowego lub cedrowego. Powszechnie stosowane w zastosowaniach dopuszczonych do kontaktu z żywnością.

- Azotek tytanu (TiN): Złota powłoka zapewniająca czterokrotnie większą odporność na zużycie; rzadko stosowana w świdrach ze względu na koszt.

Tabela: Typy trzonków i ich kompatybilność

| Typ trzonka | Zgodność narzędzi | Obsługa momentu obrotowego | Przypadek użycia |

|---|---|---|---|

| Sześciokąt (6,35 mm/9,5 mm) | Wkrętarki udarowe, wiertarki z uchwytem szybkomocującym | Wysoki | Budownictwo ogólne |

| Okrągły | Tradycyjne aparaty ortodontyczne, wiertarki ręczne | Średni | Drobna obróbka drewna |

| SDS-Plus | Młoty obrotowe | Bardzo wysoki | Wiercenie w drewnie za pomocą wbitych gwoździ |

Zastosowania w świecie rzeczywistym i porady profesjonalistów

- Montaż zamka w drzwiach: Do otworów pod zatrzaski użyj świdrów o średnicy 2,5 cm (z pełnym skrętem 2,5 cm). Unikaj wierteł płaskich – wyrywają one krawędzie otworów i odchylają się w głębokich cięciach.

- Konstrukcje drewniane: Do słupków balustrad i połączeń belek należy używać świdrów o średnicy 30–40 cm i średnicy 32 mm z wiertłami o wysokim momencie obrotowym (≥650 Nm). Podczas wiercenia w drewnie żywicznym należy dodać parafinę do rowków.

- Produkcja mebli: Do połączeń kołkowych należy dobrać wiertła o 0,1 mm szersze od kołków, aby umożliwić rozszerzanie się kleju.

Zapewnienie jakości i certyfikaty

Najlepsi producenci przestrzegają norm ISO 9001, weryfikując twardość (HRC 62–65 dla HSS), dokładność wymiarową i testując obciążenie. Bity poddawane są testom niszczenia próbek, aby zapewnić wytrzymałość na skręcanie przekraczającą 50 Nm.

Podsumowanie: Niezbędny koń roboczy do obróbki drewna

Wiertła ślimakowe do drewna łączą w sobie wielowiekowe zasady mechaniki z nowoczesną metalurgią. Zoptymalizowane odprowadzanie wiórów, możliwość wiercenia na dużej głębokości i precyzja czynią je niezastąpionymi dla profesjonalistów ceniących szybkość bez poświęcania jakości. Wybierając wiertło, warto postawić na certyfikowane modele ze stali szybkotnącej (HSS) lub węglika spiekanego z chwytem sześciokątnym i wieloostrzową konstrukcją – inwestycja, która zwróci się w postaci doskonałych rezultatów i skróconego czasu przestoju w warsztacie.

Czas publikacji: 26 lipca 2025 r.